本文以一臺(tái)大型注塑機(jī)為例�,綜合運(yùn)用機(jī)械學(xué)���、液壓傳動(dòng)以及控制理論,通過對(duì)注塑機(jī)的運(yùn)動(dòng)控制��、動(dòng)力傳遞控制���、溫度控制以及控制系統(tǒng)的構(gòu)建進(jìn)行深入研究���,最終利用可編程計(jì)算機(jī)控制器(PCC)設(shè)計(jì)出了一個(gè)全新的高性能控制系統(tǒng),可顯著提高設(shè)備的綜合性能和自動(dòng)化程度����。

很多注塑機(jī)生產(chǎn)商都注意到���,早期的注塑機(jī)控制系統(tǒng)往往存在元件老化���、故障率高和性能落后等缺點(diǎn)�。然而,由于注塑機(jī)的更新?lián)Q代速度相對(duì)較快�,更換先進(jìn)的機(jī)型往往是一筆不小的開銷,對(duì)于眾多注塑機(jī)生產(chǎn)商而言�,他們更傾向于利用先進(jìn)的現(xiàn)代控制技術(shù)來開發(fā)精確、高效�、節(jié)能型的控制系統(tǒng),并延長設(shè)備的使用壽命�。為此�,本文以一臺(tái)70年代進(jìn)口的大型注塑機(jī)為對(duì)象�,深入探討了在舊設(shè)備上裝置新的注塑機(jī)控制系統(tǒng)應(yīng)該注意哪些設(shè)計(jì)問題,并成功實(shí)現(xiàn)了對(duì)舊設(shè)備的"翻新"�。

一�、注塑機(jī)控制的方法和原理

通過分析發(fā)現(xiàn),傳統(tǒng)的注塑機(jī)控制系統(tǒng)主要在機(jī)械運(yùn)動(dòng)控制�、動(dòng)力控制和溫度控制等這幾個(gè)方面存在問題�。

1�、機(jī)械運(yùn)動(dòng)控制

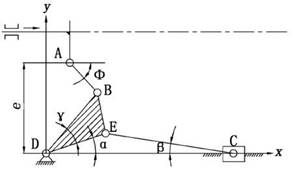

目前,塑料行業(yè)中應(yīng)用最廣泛的注塑機(jī)是機(jī)械液壓式注塑機(jī),其機(jī)械運(yùn)動(dòng)控制的重點(diǎn)在于開合模運(yùn)動(dòng)控制。這種雙肘式開合模機(jī)構(gòu)的運(yùn)動(dòng)原理如圖1所示�。

圖1 雙曲肘合模機(jī)構(gòu)的運(yùn)動(dòng)原理圖

開合模運(yùn)動(dòng)控制的對(duì)象是動(dòng)模板C�,而動(dòng)模板通常是由油缸通過雙曲肘機(jī)構(gòu)進(jìn)行驅(qū)動(dòng)的,因此�,需要將油缸活塞的位置與動(dòng)模板的位置以及油缸活塞在某一位置時(shí),活塞的運(yùn)動(dòng)速度(由液壓系統(tǒng)的開合模油缸的流量決定) 與動(dòng)模板的運(yùn)動(dòng)速度之間建立相應(yīng)的關(guān)聯(lián)關(guān)系,即進(jìn)行合模機(jī)構(gòu)的線性化工作�。

根據(jù)圖1 所示的運(yùn)動(dòng)原理,我們可以確立開合模的油缸活塞與動(dòng)模板的位置和速度的關(guān)系。這樣�,在控制系統(tǒng)軟件中,通過一個(gè)通用的線性化子程序即可實(shí)現(xiàn)這部分的運(yùn)算�,也為接下來的準(zhǔn)確控制打下了良好的基礎(chǔ)。同時(shí)�,還可以根據(jù)上述的相互關(guān)系來編制計(jì)算機(jī)軟件,使控制系統(tǒng)能夠快速地計(jì)算出活塞與動(dòng)模板運(yùn)動(dòng)的一一對(duì)應(yīng)關(guān)系�,并生成相應(yīng)的數(shù)據(jù)模塊�。在對(duì)開合模的運(yùn)動(dòng)進(jìn)行控制時(shí),系統(tǒng)就可直接從數(shù)據(jù)模塊中讀取活塞和動(dòng)模板的相關(guān)信息�,從而大大減少了CPU的運(yùn)算負(fù)荷,并顯著提高了控制系統(tǒng)的實(shí)時(shí)性�。

2、動(dòng)力控制

注塑機(jī)的動(dòng)力傳遞以液壓傳動(dòng)為主,因此�,在對(duì)動(dòng)力控制部分進(jìn)行設(shè)計(jì)時(shí),就要解決好兩方面的問題:一是對(duì)于壓力和流量的控制,這是決定設(shè)備精度的主要因素�;二是設(shè)計(jì)合理的工藝動(dòng)作流程和液壓動(dòng)作時(shí)序圖。

?。?)對(duì)于壓力和流量的控制。

現(xiàn)代的注塑機(jī)大多采用比例閥來對(duì)壓力和流量進(jìn)行連續(xù)控制�,而早期的注塑機(jī)液壓系統(tǒng)大多采用壓力流量組合式離散控制�。一般,大型注塑機(jī)的多級(jí)壓力控制閥是由6個(gè)控制電磁閥組合動(dòng)作,并經(jīng)過線性疊加的方式來對(duì)壓力進(jìn)行控制�,因此,首先需要測定各個(gè)控制電磁閥對(duì)壓力控制的貢獻(xiàn)(壓力權(quán)) �。

經(jīng)實(shí)驗(yàn)測定可以得到�,6個(gè)電磁閥的壓力權(quán)分別為:P1=0.21875MPa;P2=0.4375MPa�;P3=0.875MPa;P4=1.75MPa;P5=3.5MPa�;P6=7.0MPa。

多級(jí)壓力控制閥的總控制工作壓力P可以用方程式(1)來表示:

P=K1×P1+K2×P2+K3×P3+K4×P4+K5×P5+K6×P6 (1)

式中K1~K6分別表示6個(gè)多級(jí)壓力控制電磁閥的開啟系數(shù),取值為0和1�,其中�,0表示不通電動(dòng)作,而1表示通電動(dòng)作�。

根據(jù)方程式(1),再通過使用循環(huán)判斷的算法就能夠很容易地根據(jù)設(shè)定的壓力自動(dòng)確定多級(jí)壓力控制閥電磁閥的動(dòng)作組合�。

流量的控制與壓力非常類似,這里不再贅述。

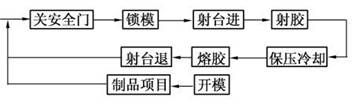

?。?)工藝動(dòng)作控制。設(shè)計(jì)液壓系統(tǒng)動(dòng)作時(shí)序圖���,也就是要確定工藝動(dòng)作對(duì)應(yīng)的閥門動(dòng)作的邏輯順序����。不同的系統(tǒng)其設(shè)計(jì)當(dāng)然不盡相同����。對(duì)本文中的注塑機(jī)實(shí)例進(jìn)行改進(jìn)設(shè)計(jì)后,最終得到了該設(shè)備的工藝動(dòng)作流程圖(如圖2所示)。

圖2 注塑機(jī)的工藝動(dòng)作流程

3、溫度控制

注塑機(jī)的溫度控制主要是指對(duì)料筒的溫度控制����。目前,現(xiàn)代注塑機(jī)使用較多的控制方式是參數(shù)自整定PID控制�。針對(duì)該設(shè)備的這種控制模式�,我們將系統(tǒng)設(shè)計(jì)分為了以下幾個(gè)步驟:

(1)對(duì)溫控系統(tǒng)硬件的設(shè)計(jì)�。首先,將料筒分為7個(gè)控制溫區(qū)�,并為各個(gè)溫區(qū)配置相應(yīng)的溫度傳感器(K型熱電偶)來探測溫度;由此獲得的信號(hào)經(jīng)放大�、A/D轉(zhuǎn)換(由B&R PCC 2003家族的模擬量輸入模塊A T 664 實(shí)現(xiàn)) 后輸入到PCC;PCC進(jìn)行運(yùn)算及處理后直接作用到7組控制器件(接觸器或無觸點(diǎn)過零型固態(tài)繼電器SSR),進(jìn)而控制電阻加熱器對(duì)料筒的加熱�。

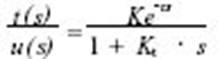

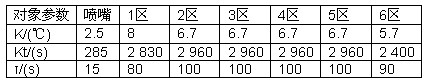

(2)料筒溫控模型識(shí)別。研究表明�,料筒溫控?cái)?shù)學(xué)模型可用一階慣性加純滯后環(huán)節(jié)來表示,如方程式(2)所示。通過階躍響應(yīng)法可以測得數(shù)學(xué)模型中各個(gè)參數(shù)的具體數(shù)值(見表1)�。

(2)

(2)

式中,t-溫度�,u-功率,τ-系統(tǒng)時(shí)滯�,Kt-系統(tǒng)時(shí)間常數(shù),K-系統(tǒng)常數(shù)�,s-拉氏變換因子。

表1 料筒各加熱段的數(shù)學(xué)模型參數(shù)

(3)算法設(shè)計(jì)。如何確定參數(shù)自整定的方式和PID算法是該設(shè)計(jì)過程的關(guān)鍵�,本例中采用的是參數(shù)繼電自整定和增量式PID控制算法。

二�、注塑機(jī)控制系統(tǒng)的設(shè)計(jì)

按照前面對(duì)注塑機(jī)控制的分析,我們選用B&R公司的可編程控制器為主體�,對(duì)注塑機(jī)的控制系統(tǒng)進(jìn)行了重新構(gòu)建�。

1、硬件系統(tǒng)

控制系統(tǒng)的硬件配置方式采用現(xiàn)代高檔設(shè)備通用的上�、下位機(jī)結(jié)構(gòu)。上位機(jī)為操作監(jiān)控制部分,采用帶486DX2CPU的IPC2001裝置�,并安裝了B&R Automation Runtime V2.60操作系統(tǒng)。TFT真彩屏的使用,使得操作更加直觀真實(shí)�,且面板還附帶了一個(gè)注塑機(jī)專用的30鍵小鍵盤。下位機(jī)則包括了PCC控制器及擴(kuò)展模塊�,其配置主要以滿足控制系統(tǒng)的現(xiàn)有功能需求為主,同時(shí)還適當(dāng)預(yù)留出功能擴(kuò)展的需要。圖3所示的是由上�、下位機(jī)構(gòu)成的大型注塑機(jī)控制系統(tǒng)的硬件組成及相互關(guān)系圖。

圖3 由上�、下位機(jī)構(gòu)成的大型注塑機(jī)控制系統(tǒng)的硬件組成關(guān)系圖

2、軟件系統(tǒng)

(1)任務(wù)設(shè)置�。根據(jù)對(duì)硬件系統(tǒng)的設(shè)計(jì),控制系統(tǒng)軟件相應(yīng)地由上位機(jī)軟件和下位機(jī)軟件構(gòu)成。其中�,上位機(jī)控制系統(tǒng)軟件需要實(shí)現(xiàn)顯示、通訊�、數(shù)據(jù)存儲(chǔ)、配方的讀取和設(shè)置等功能�,主要包括程序模塊、系統(tǒng)模塊、數(shù)據(jù)模塊以及面板程序模塊4大部分�。下位機(jī)軟件系統(tǒng)是按注塑工藝流程編寫的應(yīng)用程序�,可以說是整個(gè)注塑機(jī)軟件系統(tǒng)的主要部分。這里選用的B&R PC操作系統(tǒng)Automation Studio(AS) 是一個(gè)分時(shí)多任務(wù)的操作系統(tǒng)�,可采用分時(shí)多任務(wù)機(jī)制構(gòu)筑其應(yīng)用軟件的運(yùn)行平臺(tái)。該操作系統(tǒng)可先將各個(gè)任務(wù)劃分出不同的優(yōu)先權(quán)等級(jí),其中優(yōu)先權(quán)高的任務(wù)等級(jí)具有較短的循環(huán)掃描時(shí)間,而且每個(gè)任務(wù)等級(jí)還可包括多個(gè)具體任務(wù)�,并在這些任務(wù)中間可再細(xì)分其優(yōu)先權(quán)的高低。在AS操作系統(tǒng)管理下,優(yōu)先權(quán)高的任務(wù)總是先被執(zhí)行�,再利用剩余的時(shí)間執(zhí)行優(yōu)先權(quán)較低的任務(wù)。因此,在軟件設(shè)計(jì)中可以按應(yīng)用程序的重要程度進(jìn)行任務(wù)設(shè)置,優(yōu)化控制系統(tǒng)�,使其具有較好的實(shí)時(shí)性。主要功能的任務(wù)設(shè)置如表2所示�。

表2 主要任務(wù)的級(jí)別設(shè)置

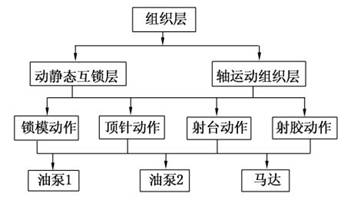

?。?)軟件組織結(jié)構(gòu)。系統(tǒng)的組織結(jié)構(gòu)采用了金字塔形的層級(jí)結(jié)構(gòu)設(shè)計(jì)(如圖4所示) ,由上至下分為4個(gè)層次:第1層為組織層(主程序mode)�,主要用于判斷和處理注塑機(jī)的動(dòng)作狀態(tài);第2層為注塑機(jī)各個(gè)狀態(tài)(全自動(dòng)�、半自動(dòng)、手動(dòng)、設(shè)置和調(diào)模狀態(tài)) 的運(yùn)動(dòng)組織和安全判斷的互鎖操作(動(dòng)態(tài)互鎖和靜態(tài)互鎖)�;第3層為各個(gè)動(dòng)作或功能,它由第2層進(jìn)行組合調(diào)用;第4層用于處理系統(tǒng)的壓力和流量控制任務(wù)。

圖4 主程序功能框圖(部分)

三、運(yùn)行結(jié)果

本系統(tǒng)的成功開發(fā),解決了舊注塑機(jī)在使用中存在的各種問題,對(duì)提高設(shè)備功能�、延長設(shè)備的使用壽命具有非常重要的作用。實(shí)踐證明��,新設(shè)計(jì)的大型注塑機(jī)控制系統(tǒng)投入生產(chǎn)后,在各個(gè)方面都顯示出了比原控制系統(tǒng)更加優(yōu)越的特性�,主要從以下幾個(gè)方面體現(xiàn)出來:

(1)分時(shí)多任務(wù)可編程計(jì)算機(jī)控制器(PCC)這一應(yīng)用克服了傳統(tǒng)PLC控制系統(tǒng)的掃描速度受制于程序大小的缺點(diǎn)�,保證了注塑機(jī)控制的實(shí)時(shí)性和精確性。

(2)基于各個(gè)任務(wù)的重要性不同與特殊要求�,該控制系統(tǒng)對(duì)各個(gè)任務(wù)級(jí)別進(jìn)行科學(xué)分配,在保證注塑機(jī)實(shí)現(xiàn)其全面功能的同時(shí)�,也實(shí)現(xiàn)了關(guān)鍵過程控制的快速性與準(zhǔn)確性。

(3)應(yīng)用了高級(jí)語言(標(biāo)準(zhǔn)C) 結(jié)構(gòu)化的程序設(shè)計(jì),使系統(tǒng)具有更好的維護(hù)性與可擴(kuò)展性。

(4)功能齊全,可滿足注射成型的各種工藝需要??茖W(xué)的控制算法極大地提高了壓力和流量的控制精度,完善的軸互鎖功能也使設(shè)備具有較高的安全性和可靠性。

(5)整機(jī)的自動(dòng)化程度較高�,溫度控制系統(tǒng)的參數(shù)實(shí)現(xiàn)自整定�,各項(xiàng)動(dòng)態(tài)和靜態(tài)性能均比常規(guī)的PID控制更優(yōu)越�。

作者:徐寶林 金羚電器有限公司

作者簡介:徐寶林,男�,工程碩士,工程師�,長期從事設(shè)備工程工作。