高端閥門加工�,主要工序有粗擴孔,精鉸���,攻牙�,鉆孔等工序�。使用臺達系統(tǒng)可以節(jié)省加工時間,效率提升28%�。目前類似機臺也是使用數(shù)控系統(tǒng),但是攻牙并沒有使用系統(tǒng)控制�����,加工時間大約28s�。由于加工的換刀過程就是XY位移的過程,相比較加工中心換刀至少需要3s時間�,6把刀則花費18s效率無法提高���。

1 機臺配置

(1) 5kW B2馬達2個

(2) 0kW B2馬達1個

(3) 7.5kW B系列變頻器1個

(3) 7.5kW 福田主軸1個

(4) 主軸編碼器1個

(5) H6 4軸控制器1個

2 機臺結構

圖1為類似數(shù)控臥式加工機�����。

圖1 類似數(shù)控臥式加工機

3 主軸編碼器位置

圖2 主軸編碼器位置

安裝注意事項�,編碼器位置要與實際的轉速同步,盡量避免不同步情況發(fā)生���。安裝時同軸度需要保持良好�。

4 調試步驟

?。?)首先要確認各軸的運動是否正常,使用手輪動作測試各軸是否有落差值�����。有落差值則表示發(fā)出去的脈沖與反饋的脈沖方向相反�����,更改驅動器輸出反向參數(shù)即可���,或者是伺服線焊線有問題���。

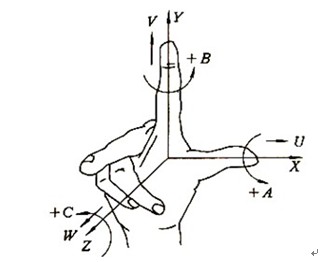

(2)確認軸向方向���。數(shù)控一般坐標系根據(jù)右手笛卡爾原則�,但是不是絕對的,也可以根據(jù)客戶的編程需要更換方向�����。

圖3 笛卡爾原則

?����。?)使用手輪的方式確認零點開關�����,行程極限是否能碰得到�。如果碰不到則需要調整機械,另外一方面也是測試整個行程范圍是不是有干涉���,避免在跑機時撞機情況�。

?。?)如果第三步確認沒有問題則需要測試回零點方向是否正確。軸向方向和回零點方向都可以在系統(tǒng)參數(shù)中修改���。

圖4 系統(tǒng)參數(shù)

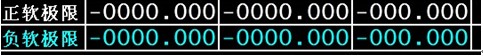

?。?)設定軟件極限�����,在外部有行程開關的時候設定可以增加一層保護���。圖5為軟件極限設定�。

圖5 軟件極限設定

?��。?)確認I/O是否動作正常�,尤其是急停信號伺服報警信號�。這里要特別注意的是伺服報

警信號的作用,急停的重要性就不說了���。伺服報警信號如果沒有或者不起作用的話是相危險

的�,有可能產生撞機的嚴重后果���,小則"機毀"���,大則"人亡",這個需要特別注意�����。

(7)伺服剛性調整�,可以用伺服調機軟件或者手工調整。在確保安全的情況可以用手去搖

動絲桿�,以無法轉動絲桿位置則表示剛性夠高了,也可以用軟件檢測位置誤差和定位時間等參數(shù)���。

?����。?)主軸方面就比較簡單���,只要輸入電機參數(shù)自動學習即可。

?��。?)編碼器相關參數(shù)設定�����,根據(jù)編碼器每轉的脈沖數(shù)*4輸入到控制參數(shù)當中�,驗證命令

轉和實際反饋轉速是否一致,這個也比較關鍵的參數(shù)�,會影響攻牙。圖6編碼器相關參數(shù)定�。

圖6編碼器相關參數(shù)設定

(10)空跑程序三軸聯(lián)動空跑�,要注意的是潤滑泵是否有工作�����,否則會造成機構損壞�。空跑

時使用手輪測試功能���,緩慢加速�����。最后自動倍率100%空跑���,并觀察伺服的負載率、慣量比���、峰值負載率和轉速等信息有無異常�����。

?����。?1)以上步驟都沒有問題的情況下�,開始進行攻牙測試。此外���,還有一個需要確認的就是�����,Z軸的運動的方向與編碼器回授的方向要一致���,就是說Z軸坐標是正的累加時,編碼器回授的值也是正的�,反之也是。確認完這個就可以做攻牙���,先不放工件空跑�����,測試攻牙動作是否正常�����,軸向是否會有震動(伺服剛性不夠會有震動)�。

(12)當空跑沒有問題�����,那就開始放工件攻牙���,要注意的是F值后跟牙距*1000。

?��。?3)檢驗牙是否合格�。

5 工具

通止規(guī)�,一頭能完全旋入螺紋,另外一頭不能旋入�����,則表示牙距是好的���。圖7是通止規(guī)實物圖�����。

圖7 通止規(guī)

圖8是通的情況���。

圖8 通的情況示意圖

圖9是止的情況示意圖�����。

圖9 止的情況示意圖

當牙距沒問題的時候���,還要看牙是否光亮,放潤滑油可以增加光亮���。

圖10 牙距

6 結束語

此案選用B2 2000轉的馬達���,實際空跑需要用到3000轉,而加工時轉速比較低���,空跑只是瞬間雖然峰值負載超過100%���,但是不會導致驅動器報警���,正確選用配置可以提高競爭力。目前改機器加工效率已得到客戶的認同���。

作者簡介:

陳堅���,男,出生于1983年10月���,畢業(yè)于桂林工學院�,數(shù)控技術與應用專業(yè)?��,F(xiàn)任中達電通股份有限公司機床行業(yè)處應用工程師,從事數(shù)控產品行業(yè)應用���,提供中達整套機床解決方案�����。有多年機床行業(yè)應用經(jīng)驗�。